BIW Assembly – Prototyping

Einführung

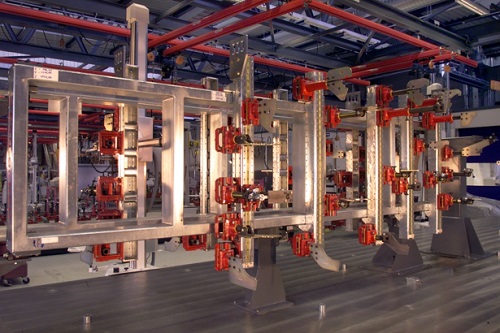

Car Bench hat eine lange Tradition in der Bereitstellung von Prototyping-Dienstleistungen für verschiedene OEMs der Automobilindustrie. Eine der Hauptanwendungen der Protoline-Ausrüstung ist die Herstellung von BIW-Teilen (Body in White). Um eine systematische Methode zur Erstellung von BIW-Baugruppen mit modernen Herstellungsmethoden zu entwickeln, ist es wichtig, die spezifischen Einschränkungen zu verstehen, die eingehalten werden müssen. Im Folgenden wird erläutert, wie das Car Bench-System für die BIW-Montage zu einem kommerziellen Vorteil eingesetzt werden kann.

Körperkonstruktionsmethoden

Die am häufigsten verwendete Karosseriekonstruktionsmethode ist eine konventionelle Methode, bei der fest verschweißte Konstruktionsverfahren für geschweißte Boxen verwendet werden, die seit vielen Jahren auf der ganzen Welt angewendet werden.

Diese werden nun als Ursache für viele Dimensionsfehler in der Karosseriekonstruktion angesehen und sind schwer einzustellen oder zu modifizieren, wenn ein Konstruktionsproblem vorliegt, das eine systematische Klemmbewegung oder eine Verschiebung des Positionspunkts erfordert.

Einrichtung von Vorrichtungen

Konventionelles System (BCM)

Das Fahrzeugdesign wird erstellt und an die Produktionstechnik freigegeben, um die Vorrichtungen zu entwerfen. Das Vorrichtungsdesign wird dann hergestellt, zusammengebaut und geprüft. Ein typisches Programm für die Konstruktion und Herstellung von Vorrichtungen dauert etwa 20 Wochen.

Car Bench Flexibles System

Das Fahrzeugdesign wird erstellt und während der Konstruktionsarbeiten werden die Vorrichtungsdesigns entwickelt. Dadurch wird sichergestellt, dass die Vorrichtungen innerhalb weniger Tage nach der endgültigen technischen Freigabe entworfen werden. Die Verfügbarkeit der Geräte kann 4 Wochen betragen.

Anpassung der Vorrichtungen an den technischen Wandel

Konventionelles System (BCM)

Anpassungen sind schwer vorzunehmen und erfordern, dass der Bereich, der geändert werden muss, nachbearbeitet oder abgekratzt und an die Anforderungen der technischen Abteilungen angepasst wird.

Car Bench Flexibles System

Anpassungen können vor der Anpassung im 3D-CAD-System validiert werden.

Erforderlicher Platz

Konventionelles System (BCM)

Konventionelle Systeme neigen dazu, in einer festen Position über einen festen Raum installiert zu werden. Dies bedeutet normalerweise einen großen Platzbedarf.

Car Bench Flexibles System

Die Verwendung des Car Bench-Systems stellt sicher, dass Sie die Fahrzeugkonstruktionen an den verfügbaren Platz anpassen können. Wenn ein Stufenbau erforderlich ist, kann dies auf die effizienteste Weise geplant werden.

Kosten

Konventionelles System (BCM)

Die kurzfristigen Kosten sind aufgrund der Art der Bauarbeiten dieser Art von Vorrichtungen gering. Sie können aufgrund der aktuellen Arbeitskosten in China, Indien oder Korea zu reduzierten Kosten hergestellt werden.

Car Bench Flexibles System

Die anfängliche Investition ist mittelgroß. Dies liegt daran, dass Sie in eine Reihe von Basisvorrichtungen investieren. Diese Kosten werden jedoch langfristig wettbewerbsfähiger, da Änderungen an den Vorrichtungen vor Ort vom Montagepersonal vorgenommen werden können.

Qualität

Konventionelles System (BCM)

Master Builds sind von Fahrzeug zu Fahrzeug gleich, da die Vorrichtung dem zu montierenden Produkt gewidmet ist. Die Standards können zentralisiert werden, variieren jedoch in der Regel je nach dem Lieferanten, der für die Erstellung des Vorrichtungssatzes ausgewählt wurde.

Car Bench Flexibles System

Master Builds werden für jedes Fahrzeug generiert, da jeder Build einem bekannten Standard entspricht. Die Standortstrategie kann während der gesamten Prototyping-Phase entwickelt und bewertet werden. Dies liefert erweiterte Informationen für die Produktionsanlage, sodass die Standortstrategie in die Entwicklung der Produktionsanlage übernommen oder neue Standortstrategien ohne zusätzliche Kosten verfolgt werden können.

Servicedauer

Konventionelles System (BCM)

Projekt- und plattformspezifisch

Car Bench Flexibles System

Multi-Plattform- und Projektnutzung, robustes Design und Konstruktion führen dazu, dass die Ausrüstung Jahre nach dem Projekt bei SOP Bestand hat.

Die Teile können ersetzt und / oder ergänzt werden, was bedeutet, dass ein geringfügiger Schaden wie das Fallenlassen einer Punktwaffe bedeutet, dass die Vorrichtung nicht abgeschrieben wird.

Zugang zur Schweißpistole

Konventionelles System (BCM)

Der Zugang zur Punktpistole wird während des Vorrichtungsdesigns bewertet. Änderungen daran führen normalerweise zum Schleifen von Klemmen oder zur Verschlechterung von Teilen, die überhaupt nicht geklemmt sind.

Car Bench Flexibles System

Die Zugänglichkeit der Punktpistole wird verbessert, da der Zugang zur Pistole als Teil des Designs überprüft wird und wenn der Tragarm oder die Säule im Weg ist, kann er unter Abweichung bewegt werden, während die richtige Klemm- oder Formposition beibehalten wird.

Andere Verwendungen

Konventionelles System (BCM)

Keine zusätzlichen Verwendungen, spezifische Verwendungen.

Car Bench Flexibles System

Kann die Grundlage für ein Blue-Buck-System bilden, lange bevor die Daten die Beschaffung eines ausgehöhlten Blue-Buck ermöglichen würden. Dieses System könnte hinzugefügt werden, um ein Blue-Buck-System bereitzustellen, das für Plattformänderungen und neue Programme ohne weitere zusätzliche Kosten wiederverwendbar ist.

Die Vorteile eines flexiblen Systems sind zahlreich wie:

• Globale Fixierungsstandards für alle Entwicklungsprojekte. Dies bedeutet, dass alle Projekte nach denselben Standards entwickelt werden können und die Kontinuität zwischen Plattformen und Versionen sicherstellen.

• Vorrichtungen werden in CAD entworfen, die dem Produktdesign entsprechen. Es gibt keine Herstellungszeit für die Vorrichtungen, da sie derzeit verfügbar sind. Die einzigen Herstellungskosten fallen für benutzerdefinierte Schnittstellenteile wie Profilhalterungen an. Dies sorgt für eine schnellere Produktionsbereitschaft.

• Die Kosten für die Modifikation von Vorrichtungen sind minimal, wodurch die Entwicklungskosten während des gesamten Projekts reduziert werden. Die Kosten fallen nur bei Formänderungen an, da die Klemmpositionen ohne Kosten geändert werden können.

• Master Builds werden für jedes Fahrzeug generiert, da jeder Build einem bekannten Standard entspricht. Die Standortstrategie kann während der gesamten Prototyping-Phase entwickelt und bewertet werden. Dies liefert erweiterte Informationen für die Produktionsanlage, sodass die Standortstrategie in die Entwicklung der Produktionsanlage übernommen oder neue Standortstrategien ohne zusätzliche Kosten verfolgt werden können.

• Verbessert die Entwurfs- und Entwicklungszeit, sodass Designer ihre Zeit damit verbringen können, sich auf die Probleme zu konzentrieren, und reduziert so die Folgekosten wie Werkzeugwechsel. Durch die frühzeitige Einbeziehung des Produktionspersonals in das Programm können die Kosten für Änderungen drastisch gesenkt werden, indem das Design, die geplante Bauabfolge und potenzielle Qualitätsprobleme bewertet werden.

• Bietet eine bekannte Build-Bedingung für alle Plattformen. Dadurch wird ein robuster Build-Verlauf erstellt, der für Kundenanforderungen wie Crash und NVH nachvollziehbar ist.

• Die für die Herstellung erforderliche Zeit ist geringer als bei herkömmlichen Methoden.

• Langlebigkeit - Dieses System wird in 30 Jahren noch verwendet.

Konventionelles System (BCM) Car Bench Flexibles System

Konventionelles System (BCM) Car Bench Flexibles System

- Protoline

- Montagelinie

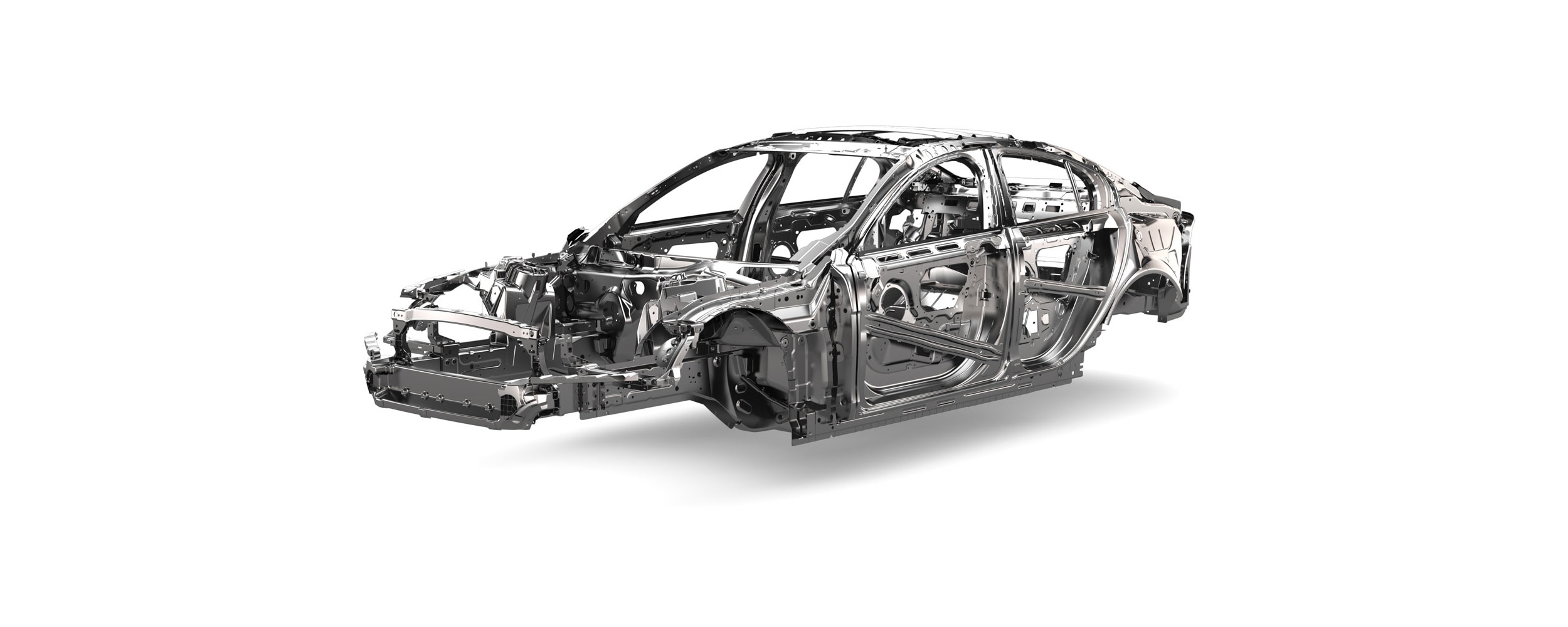

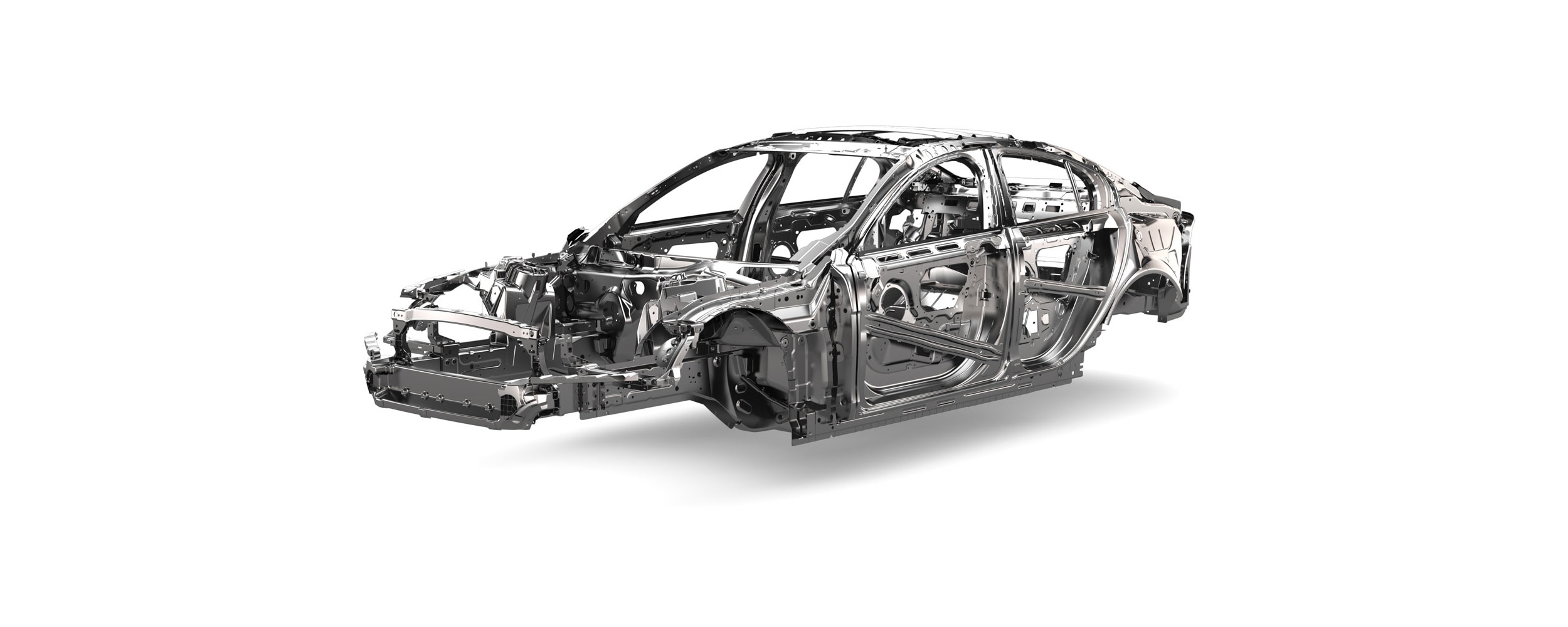

- Body in white

- End of line